Nueve ventajas del mecanizado CNC

Con el desarrollo de las computadoras, los sistemas digitales han penetrado en todas las industrias. Se puede decir que la fabricación es la misma. Hoy en día, las ventajas del mecanizado CNC son bienvenidas por muchas industrias en sus aplicaciones de fabricación y fabricación.

Los sistemas CNC se han convertido en una parte integral de la tecnología de mecanizado moderna. "CNC" significa Control Numérico por Computadora, y su principio es: el mecanismo de la máquina herramienta está conectado y dedicado por un sistema de control digital dedicado. Una operación de máquina definitivamente puede reemplazar la operación manual. Debido a la innovación revolucionaria de las máquinas CNC, la tecnología de creación de prototipos CNC se ha mejorado enormemente. En cuanto al mecanizado tradicional y CNC, tenemos el siguiente entendimiento:

Un programa NC es básicamente una lista de instrucciones sobre cómo una máquina herramienta maneja una pieza en particular. El hardware NC lee el programa antiguo línea por línea y le dice a la máquina que tome la acción apropiada.

Ahora, el mecanizado convencional significa que todos los movimientos de la máquina son controlados directamente por el operador. Él elige cuándo mover la herramienta, en qué alimentar, cuándo detenerse y dónde. Los operadores a menudo usan medidores y reglas especializadas incrustadas en las palancas para una mayor precisión.

El operador de la máquina CNC está separado de forma segura de todas las partes afiladas por medio de una estructura de protección especial. Todavía puede ver lo que está sucediendo en la máquina a través del vidrio, pero no necesita caminar cerca del molino o husillo. El operador tampoco tiene que tocar el refrigerante. Dependiendo del material, ciertos líquidos pueden ser dañinos para la piel humana. 2. Ahorre costos de mano de obra

2. Ahorre costos de mano de obra

Ahora, las máquinas herramienta convencionales requieren atención constante. Esto significa que cada trabajador solo puede trabajar en una máquina. Cuando llegó la era CNC, las cosas cambiaron drásticamente. La mayoría de las piezas tardan al menos media hora en procesarse cada vez que se instalan. Pero las máquinas herramienta CNC se realizan cortando piezas ellos mismos. No hay necesidad de tocar nada. La herramienta se mueve automáticamente y el operador simplemente comprueba si hay errores en el programa o la configuración. Dicho esto, los operadores de CNC encuentran que tienen mucho tiempo libre. Este tiempo se puede utilizar para otras máquinas. Por lo tanto, un operador, muchas máquinas herramienta. Esto significa que ahorras mano de obra. 3. Error de configuración mínima

3. Error de configuración mínima

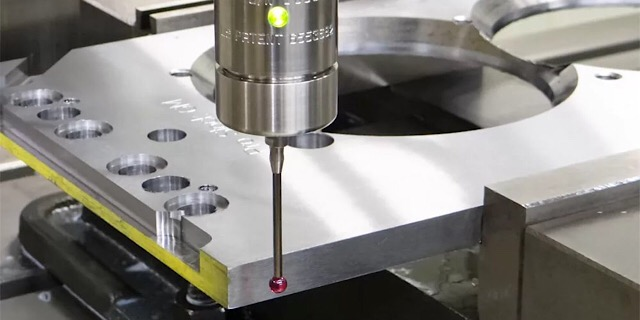

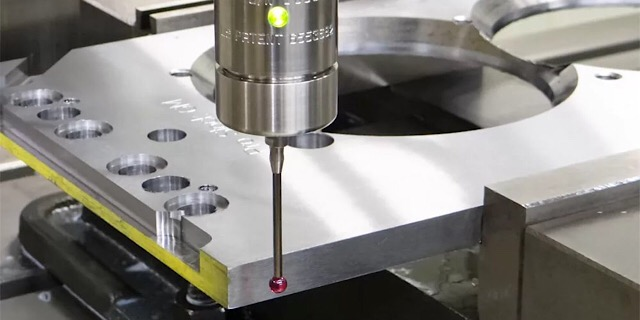

Las máquinas herramienta tradicionales dependen de la competencia del operador en las herramientas de medición, y los buenos trabajadores pueden garantizar que las piezas se ensamblen con alta precisión. Muchos sistemas CNC utilizan sondas de medición de coordenadas especializadas. Por lo general, se monta en el husillo como una herramienta y se toca con una sonda para determinar su posición. A continuación, determine el punto cero del sistema de coordenadas para minimizar los errores de configuración. 4. Excelente monitoreo de la condición de la máquina

4. Excelente monitoreo de la condición de la máquina

El operador debe identificar fallas de mecanizado y herramientas de corte, y sus decisiones pueden no ser óptimas. Los modernos centros de mecanizado CNC están equipados con diferentes sensores. Puede controlar el par, la temperatura, la vida útil de la herramienta y otros factores durante el mecanizado de las piezas de trabajo. En función de esta información, puede refinar el proceso en tiempo real. Por ejemplo, ves que la temperatura es demasiado alta. Las temperaturas más altas significan desgaste de la herramienta, propiedades metálicas deficientes, etc. Puede resolver este problema reduciendo la alimentación o aumentando la presión del refrigerante. Aunque hay muchas personas que dicen que el mecanizado es el método de fabricación más extenso en la actualidad. Todas las industrias utilizan el mecanizado hasta cierto punto.

5. Precisión estable

¿Qué es más estable que un programa de computadora probado? El movimiento del instrumento es siempre el mismo, ya que su precisión depende solo de la precisión del motor paso a paso.

6. Menos ejecuciones de prueba

El mecanizado tradicional inevitablemente tiene algunas piezas de prueba. El trabajador tiene que acostumbrarse a la técnica, y mientras hace la primera parte y prueba nuevas tecnologías, definitivamente se perderá algo. Los sistemas CNC tienen una manera de evitar las pruebas. Emplean un sistema de visualización que permite a los operadores ver físicamente el inventario después de que se hayan pasado todas las herramientas.

7. El procesamiento de superficies complejas es más fácil

Para el mecanizado convencional, es casi imposible fabricar superficies complejas con alta precisión. Requiere mucho trabajo físico. El sistema CAM forma automáticamente trayectorias de herramienta en cualquier superficie. No tienes que hacer ningún esfuerzo en absoluto. Esta es una de las mayores ventajas de la tecnología moderna de mecanizado CNC.

8. Datos de corte más altos

El mecanizado de alta velocidad solo es posible debido al área de corte cerrada. A esta velocidad, el chip vuela a gran velocidad por todo el lugar. Hay un spray de refrigerante después de las virutas porque cuando se trata de mecanizado de alta velocidad, el refrigerante se aplica a alta presión. Cuando la velocidad alcanza las 10000 rpm o más, la operación manual simplemente no es posible. La velocidad de corte es alta y es importante mantener estable la velocidad de avance y el ancho del chip para evitar vibraciones. La implementación manual es imposible y difícil.

9. Mayor flexibilidad de procesamiento

El método tradicional es que la fresadora procesa la ranura o plano, el torno procesa el cilindro y el cono, y la máquina perforadora procesa el agujero. El mecanizado CNC puede combinar todo lo anterior en una sola máquina. Dado que la trayectoria de la herramienta se puede programar, puede replicar cualquier movimiento en cualquier máquina. Por lo tanto, tenemos centros de fresado que pueden fabricar piezas cilíndricas y tornos que pueden fresar ranuras. Todo esto reduce la configuración de la pieza.

Los sistemas CNC se han convertido en una parte integral de la tecnología de mecanizado moderna. "CNC" significa Control Numérico por Computadora, y su principio es: el mecanismo de la máquina herramienta está conectado y dedicado por un sistema de control digital dedicado. Una operación de máquina definitivamente puede reemplazar la operación manual. Debido a la innovación revolucionaria de las máquinas CNC, la tecnología de creación de prototipos CNC se ha mejorado enormemente. En cuanto al mecanizado tradicional y CNC, tenemos el siguiente entendimiento:

El principio del mecanizado tradicional y el mecanizado CNC

El sistema consta de una parte de hardware y una parte de software para fines informáticos. El operador interactúa con el software para monitorear los parámetros de la máquina y crear programas NC.Un programa NC es básicamente una lista de instrucciones sobre cómo una máquina herramienta maneja una pieza en particular. El hardware NC lee el programa antiguo línea por línea y le dice a la máquina que tome la acción apropiada.

Ahora, el mecanizado convencional significa que todos los movimientos de la máquina son controlados directamente por el operador. Él elige cuándo mover la herramienta, en qué alimentar, cuándo detenerse y dónde. Los operadores a menudo usan medidores y reglas especializadas incrustadas en las palancas para una mayor precisión.

Ventajas del mecanizado CNC

1. SeguridadEl operador de la máquina CNC está separado de forma segura de todas las partes afiladas por medio de una estructura de protección especial. Todavía puede ver lo que está sucediendo en la máquina a través del vidrio, pero no necesita caminar cerca del molino o husillo. El operador tampoco tiene que tocar el refrigerante. Dependiendo del material, ciertos líquidos pueden ser dañinos para la piel humana.

Ahora, las máquinas herramienta convencionales requieren atención constante. Esto significa que cada trabajador solo puede trabajar en una máquina. Cuando llegó la era CNC, las cosas cambiaron drásticamente. La mayoría de las piezas tardan al menos media hora en procesarse cada vez que se instalan. Pero las máquinas herramienta CNC se realizan cortando piezas ellos mismos. No hay necesidad de tocar nada. La herramienta se mueve automáticamente y el operador simplemente comprueba si hay errores en el programa o la configuración. Dicho esto, los operadores de CNC encuentran que tienen mucho tiempo libre. Este tiempo se puede utilizar para otras máquinas. Por lo tanto, un operador, muchas máquinas herramienta. Esto significa que ahorras mano de obra.

Las máquinas herramienta tradicionales dependen de la competencia del operador en las herramientas de medición, y los buenos trabajadores pueden garantizar que las piezas se ensamblen con alta precisión. Muchos sistemas CNC utilizan sondas de medición de coordenadas especializadas. Por lo general, se monta en el husillo como una herramienta y se toca con una sonda para determinar su posición. A continuación, determine el punto cero del sistema de coordenadas para minimizar los errores de configuración.

El operador debe identificar fallas de mecanizado y herramientas de corte, y sus decisiones pueden no ser óptimas. Los modernos centros de mecanizado CNC están equipados con diferentes sensores. Puede controlar el par, la temperatura, la vida útil de la herramienta y otros factores durante el mecanizado de las piezas de trabajo. En función de esta información, puede refinar el proceso en tiempo real. Por ejemplo, ves que la temperatura es demasiado alta. Las temperaturas más altas significan desgaste de la herramienta, propiedades metálicas deficientes, etc. Puede resolver este problema reduciendo la alimentación o aumentando la presión del refrigerante. Aunque hay muchas personas que dicen que el mecanizado es el método de fabricación más extenso en la actualidad. Todas las industrias utilizan el mecanizado hasta cierto punto.

5. Precisión estable

¿Qué es más estable que un programa de computadora probado? El movimiento del instrumento es siempre el mismo, ya que su precisión depende solo de la precisión del motor paso a paso.

6. Menos ejecuciones de prueba

El mecanizado tradicional inevitablemente tiene algunas piezas de prueba. El trabajador tiene que acostumbrarse a la técnica, y mientras hace la primera parte y prueba nuevas tecnologías, definitivamente se perderá algo. Los sistemas CNC tienen una manera de evitar las pruebas. Emplean un sistema de visualización que permite a los operadores ver físicamente el inventario después de que se hayan pasado todas las herramientas.

7. El procesamiento de superficies complejas es más fácil

Para el mecanizado convencional, es casi imposible fabricar superficies complejas con alta precisión. Requiere mucho trabajo físico. El sistema CAM forma automáticamente trayectorias de herramienta en cualquier superficie. No tienes que hacer ningún esfuerzo en absoluto. Esta es una de las mayores ventajas de la tecnología moderna de mecanizado CNC.

8. Datos de corte más altos

El mecanizado de alta velocidad solo es posible debido al área de corte cerrada. A esta velocidad, el chip vuela a gran velocidad por todo el lugar. Hay un spray de refrigerante después de las virutas porque cuando se trata de mecanizado de alta velocidad, el refrigerante se aplica a alta presión. Cuando la velocidad alcanza las 10000 rpm o más, la operación manual simplemente no es posible. La velocidad de corte es alta y es importante mantener estable la velocidad de avance y el ancho del chip para evitar vibraciones. La implementación manual es imposible y difícil.

9. Mayor flexibilidad de procesamiento

El método tradicional es que la fresadora procesa la ranura o plano, el torno procesa el cilindro y el cono, y la máquina perforadora procesa el agujero. El mecanizado CNC puede combinar todo lo anterior en una sola máquina. Dado que la trayectoria de la herramienta se puede programar, puede replicar cualquier movimiento en cualquier máquina. Por lo tanto, tenemos centros de fresado que pueden fabricar piezas cilíndricas y tornos que pueden fresar ranuras. Todo esto reduce la configuración de la pieza.

Recomendar lectura

- [03 Ene 2023] Consejos para reducir los costos de moldeo por inyección

- [03 Ene 2023] Causas y soluciones de grietas en el procesamiento de moldeo por inyección.

- [03 Ene 2023] ¿Cuáles son los métodos para mejorar la vida útil del molde y la molienda del molde?

- [03 Ene 2023] Cómo desarrollar una ruta de mecanizado

- [03 Ene 2023] Nueve ventajas del mecanizado CNC